Sintesis de capitulo 15 y 16 (seguridad y salud)

GUARDAS GENERALES PARA MÁQUINAS

A pesar de las grandes diferencias entre las máquinas, parece que en general comparten algunos riesgos mecánicos, los administradores de seguridad y salud son capaces de enumerar las áreas con problemas y establecer prioridades esto dependiendo del tipo de trabajo u operación que se esté ejecutando

RIESGOS MECÁNICOS

Dentro del sector industrial existen diversos tipos de riesgos a continuación se mencionaran los más importantes:

1. Punto de operación.

2. Transmisión de potencia.

3. Puntos de atrapamiento durante la operación.

4. Partes rotativas o reciprócantes de máquinas.

5. Virutas, chispas o partes lanzadas al aire.

Los aparatos de transmisión de potencia de las máquinas —de forma característica las correas y poleas, constituyen el segundo riesgo general más importante. Por lo general, es más fácil colocar guardas en las correas y en las poleas que en el punto de operación. Lo común es que sea necesario tener acceso a las correas y a las poleas sólo para mantenimiento de la máquina, en tanto que el punto de operación debe ser accesible, al menos en la pieza de trabajo, cada vez que se utiliza la máquina.

RESGUARDO POR UBICACIÓN O DISTANCIA

Existe una forma más sencilla e inteligente de colocar guardas a una máquina es no utilizar ninguna guarda, sino más bien diseñar la máquina o la operación de manera que las partes peligrosas se coloquen en donde nadie se vea expuesto al riesgo.

Puede ser muy eficaz, pero no es un medio positivo para evitar que el trabajador se introduzca en la zona de peligro. En Estados Unidos, si un trabajador resulta herido, ya sea por no seguir el procedimiento apropiado o por realizar una tarea necesaria, pero inusual, el patrón se encuentra en posición de defender el método frente a un oficial inspector de OSHA.

MARCADO Y BLOQUEO

A veces un trabajador simplemente enciende la máquina de nuevo, sin darse cuenta que está apagada para reparación y que un trabajador de mantenimiento aún está cerca de la máquina, o dentro de ella. Estos accidentes parecen absurdos, pero esto se debe a que la mayoría de nosotros estamos más acostumbrados a las pequeñas máquinas domésticas en las que sólo unas cuantas personas por lo general miembros de la familia están en el área circundante. Hay seres humanos que han sido literalmente destrozados y digeridos por grandes máquinas industriales.

Se pueden almacenar diversas formas de energía, como la presión neumática o la hidráulica,los capacitores eléctricamente cargados,la tensión o compresión en los resortes, o la energía cinética de un volante de inercia. Estos últimos son ruedas masivas que giran de manera continua para proveer una fuente de energía a una máquina en operación.Los volantes de inercia continúan girando debido a su propio momentum después de haber desconectado la energía, hasta que la energía de rotación se disipa de forma gradual debido a la fricción.

ENCLAVAMIENTO

Existe un dispositivo de seguridad llamado enclavamiento. Los secadores de ropa modernos detienen su rotación en cuanto se abre la puerta, cumpliendo así con las normas industriales de seguridad para tambores, barriles y contenedores giratorios. Incluso si el tambor está cerrado, su rotación puede representar un riesgo, a menos que se encuentre resguardado por una envolvente.

En ocasiones no es práctico colocar una barra de disparo para que se active de forma automática cada vez que el trabajador invada la zona de peligro. En estas situaciones, una alternativa es proveer una varilla o un alambre de disparo para que el trabajador tire de ellos para apagar la máquina.

GUARDAS PARA CUCHILLAS DE VENTILADORES

Existen millones de ventiladores que se encuentran distribuidos en todas las industrias alrededor del mundo y muchos de ellos tienen guardas con aberturas mayores a 1/2 pulgada. En general los diseños de los nuevos ventiladores se construyen de acuerdo con la norma más reciente pero el problema principal es la readaptación de los viejos ventiladores para que cumplan la norma de la abertura de 1/2 pulgada.

El anclaje es un requisito para todas las máquinas diseñadas para una ubicación fija. Las máquinas que tienen movimientos reciprocantes, como las prensas, tienen la tendencia a “caminar”, a menos que se anclen de forma segura. Por ejemplo los taladros de banco y los esmeriles de banco pueden resultar peligrosos si no se anclan.

SALVAGUARDAR EL PUNTO DE OPERACIÓN

el punto de operación es tan peligroso que se requiere algún tipo de salvaguarda para cada configuración, las prensas mecánicas son un ejemplo de ello. Al guiarse con las reglas específicas para las prensas mecánicas, el administrador de seguridad y salud puede extender los principios a otras máquinas, porque la mayoría de los métodos de salvaguarda especificados también funcionan para otras máquinas.

GUARDAS

a) Protección de dados.

b) Barreras fijas.

c) Barreras enclavadas.

d) Barreras ajustables.

La mayoría de las guardas son metálicas y los diseños populares utilizan metal expandido, hojas metálicas, metal perforado, o malla de alambre como material de relleno. Se necesita un marco seguro para mantener la integridad estructural de la guarda.

PROTECCIÓN DE DADOS

El espacio entre el dado superior y el inferior es el área de peligro y la protección de dados está diseñada para confinar sólo esta pequeña área. La ventaja sobre los otros tipos de guardas es que la protección de dados es pequeña, pero aun así no es la más popular. Ya que los dados varían con amplitud en forma y tamaño, la guarda de protección de dados debe fabricarse fundamentalmente a la medida

La guarda de barrera fija es un término general para una amplia variedad de guardas que se pueden sujetar al marco de la máquina, .Las guardas grandes de barrera fija pueden permitir grandes distancias entre la guarda y el punto de operación y una malla más abierta para resguardar el material.

BARRERAS AJUSTABLES

A diferencia de la guarda de barrera fija, el ajuste es temporal y posteriormente la misma guarda se puede modificar para una configuración diferente. El truco de las barreras ajustables es lograr que su ajuste sea muy sencillo para que sea práctico, pero no tan fácil como para tentar a una persona no autorizada a bloquearla o a tener acceso a través de ella.

BARRERAS DE ADVERTENCIA

Aunque la barrera de advertencia no es propiamente una guarda, proporciona un recordatorio de que las manos se encuentran en peligro. En el estilo que se muestra en la figura, unos anillos o cilindros metálicos descansan sobre la mesa y se levantan cuando los dedos del operador están muy cerca del peligro. En este punto el operador podría adentrarse más en la máquina lo que podría provocarle una lesión, pero la capacitación y el buen juicio deberían inhibirlo de emprender dicha acción.

GUARDAS DE PLANTILLA DE GUÍA

La guarda tiene la función de proteger al operador y de facilitar la operación para aumentar la productividad. No existe alguna norma para las guardas de plantilla, porque éstas están diseñadas para ajustarse a la pieza individual de trabajo y mantenerla en su posición mientras la máquina efectúa el corte u otra operación.

PRENSAS

Las prensas son a las que se aplica de forma ideal el epítome de máquinas de producción en masa cuando se requieren grandes volúmenes de productos idénticos. La producción en masa depende de la manufactura intercambiable, que a su vez requiere de máquinas que produzcan partes de manera sucesiva y que sean fundamentalmente idénticas.

SALVAGUARDA DEL PUNTO DE OPERACIÓN

Existen al menos 10 métodos reconocidos de salvaguarda de las prensas mecánicas, pero la aceptabilidad de cada uno de ellos depende de la configuración de la prensa y del método de alimentación, Debe ser evidente que cualquier método que dependa de detener el ariete para proteger al operador debe instalarse sólo en las prensas de revolución parcial. Por definición, las prensas de revolución completa no se pueden detener.

GUARDAS PARA PRENSAS

La guarda de barrera fija es un método muy popular de salvaguardar prensas que emplean alimentación automática de bobinas de material en cinta y eyección automática de partes terminadas. La guarda de barrera enclavada para prensa no se permite para alimentación manual, pero se puede utilizar un dispositivo de compuerta. De hecho, ninguno de los cuatro tipos de guardas se permite en la alimentación manual de las prensas

COMPUERTAS

Las compuertas tipo B no están prohibidas para las máquinas con embrague de revolución completa, pero la tendencia ocasional de estas máquinas a repetir es algo que se debe tener en cuenta, y las compuertas tipo B no se recomiendan para las prensas con embragues de revolución completa.

DISPOSITIVOS DETECTORES DE PRESENCIA

Para algunos trabajadores vencer este tipo de dispositivos se convierte en un juego, aun cuando el objetivo es su protección. Es evidente que si un trabajador puede pasar a través o alrededor de la pantalla de luz, la máquina no se detendrá. Deben colocarse guardas en los puntos alternos de entrada no cubiertos por el dispositivo detector para que el operador no pueda llegar al punto de operación sin disparar el dispositivo.

RETIRADORES

El ajuste apropiado es muy importante para la efectividad de los retiradores, en particular con respecto al trabajo cercano realizado en las máquinas de modelos de banco. Incluso el método de sujeción a las muñecas es importante, porque las muñequeras ordinarias permiten demasiada variación en el alcance.

El dilema del diseño de estos dispositivos es que deben ser lo suficientemente poderosos como para poder infligir una lesión, para que sean efectivos en retirar las manos del operador del punto de operación. Sin embargo, la razón primordial para su desuso es que el diseño y la construcción de los barredores son inherentemente inadecuados como dispositivo de salvaguarda de las prensas. A los barredores ya no se les reconoce como dispositivos adecuados de salvaguarda del punto de operación en las prensas mecánicas.

RETENEDORES

Si se pueden utilizar pinzas, copas de succión, u otros dispositivos de sujeción para alimentar una máquina de forma manual, es viable utilizar retenedores en lugar de retiradores para proteger al operador. Incluso sin estos dispositivos de sujeción, las piezas de trabajo grandes se pueden alimentar a la máquina con las manos, sin necesidad de colocarlas realmente en la zona de peligro. Los retenedores son apropiados para estas aplicaciones. Sin embargo, si las manos del operador deben entrar en la zona entre los dados, éstos son inviables como dispositivos de salvaguarda.

CONTROLES DE DOS MANOS

Se sabe que los trabajadores intentan casi cualquier cosa para vencer las características de seguridad de una máquina con el fin de obtener un aumento de producción y recibir un pago mayor de incentivos. Esto apunta al poder del dinero sobre la seguridad del personal al momento de motivar a los trabajadores. También puede revelar algunas ineficiencias en los dispositivos de seguridad, en la forma en que se diseñan actualmente, mismas que comprometen de forma indebida la productividad en nombre de la seguridad.

CONTROLES CONTRA DISPAROS

Para las prensas de revolución completa y otras máquinas que no se pueden detener una vez que han iniciado su ciclo, se utilizan disparos de dos manos en lugar de controles de dos manos. Los disparos de dos manos requieren de ambas manos para iniciar el ciclo de la máquina, pero una vez iniciado, no existe protección para el operador. Si el ciclo de la máquina es rápido y el operador se encuentra lo suficientemente lejos como para mantenerse a salvo del peligro, los disparos de dos manos protegen de forma eficaz al operador.

DISTANCIAS DE SEGURIDAD

Todas las máquinas mecánicas tienen inercia, por lo que debe transcurrir algún lapso entre la señal de paro y el cese total de movimiento de la máquina en el área del punto de operación. Si la inercia es grande, un operador podría ser capaz de introducirse con rapidez dentro de la zona de peligro antes de que el dispositivo de protección sea capaz de detener por completo la máquina. Por lo tanto, la estación del operador debe alejarse del punto de operación a una distancia suficiente para que sea imposible llegar a la zona de peligro antes que la máquina se detenga por completo.

MONITOREO DE LOS FRENOS

El tiempo de paro también depende de la configuración de los dados, que pueden cambiar de lote a lote de producción. Por lo tanto, resulta inocente aplicar el principio de las distancias de seguridad y alejarse después y confiar en que la prensa siempre responderá de la misma manera que lo hizo el día que se sometió a la prueba para determinar las distancias de seguridad.

PROCESOS CALORÍFICOS

Para hacer que estos procesos sean seguros, se pueden aplicar muchos de los mismos principios mecánicos de salvaguarda del punto de operación a los procesos donde se involucra el calor. Por ejemplo, se pueden hacer dispositivos detectores de presencia y guardas de barreras enclavadas que protejan con eficacia a los operadores de quemaduras provocadas por procesos caloríficos. Si el calor se vuelve más intenso, y se funde material para unir componentes, es posible que se requiera protección contra la radiación.

MÁQUINAS ESMERILADORAS

Las máquinas esmeriladoras se encuentran en casi todas las plantas de manufactura en la línea de producción, o en el cuarto de herramientas, o en el taller de mantenimiento. Existen dos o tres elementos que crean la mayor parte de los problemas

• No mantener el porta piezas con la cercanía adecuada (menos de 1/8 de pulgada) a la rueda en las máquinas esmeriladoras no manuales.

• No mantener la guarda de lengüeta ajustada a menos de 1/4 de pulgada.

• No colocar guardas suficientes para la rueda.

SIERRAS

Las sierras tienen algunos riesgos evidentes y otros no tanto. Casi todo mundo respeta el peligro de una sierra mecánica, aunque siguen siendo causa de lesiones serias, por lo que necesitan considerarse medios para establecer guardas para los riesgos evidentes y para los sutiles.

REBOTE

Palabra utilizada para describir la situación en la que la sierra atrapa toda la pieza de trabajo y la lanza contra el operador. La energía del rebote proviene de la propia hoja de sierra. La rotación de la hoja es hacia el operador. En el frente de ella, donde se encuentra con el trabajo, la dirección del movimiento de la hoja es hacia el operador y hacia abajo.

MÁQUINAS Y PROCESOS VARIOS

GATOS

Igual que con una grúa o una cadena para polipasto, existe la tentación de utilizar un gato hasta que falle pero eventualmente el resultado de esta política sería una falla catastrófica, una alternativa inaceptable para el fin de la vida de un gato. Por lo tanto, la única alternativa es inspeccionar el gato a ciertos intervalos a lo largo de su vida útil, para observar signos de que necesita reparación o de que se ha gastado hasta el punto de ser peligroso.

FLUIDOS PARA EL TRABAJO DE LOS METALES

Además de los niveles de contaminantes del aire en los fluidos para el trabajo de los metales pueden crecer microorganismos que se pueden transmitir por el aire durante el proceso de maquinado. Dichos microorganismos pueden tener efectos adversos en la salud del empleado. Muchos fluidos para el trabajo de los metales tienen biosidas que pueden inhibir el crecimiento de los microorganismos.

REMOCIÓN DE VIRUTAS

La remoción y disposición de virutas puede ser una tarea peligrosa. Las virutas metálicas pueden estar afiladas como navajas y con frecuencia deben retirarse durante el propio proceso de maquinado, En la mayoría de los casos la propia máquina puede retirarlas durante el proceso de corte. Deben colocarse barreras para asegurar que las virutas no se escapen del recipiente correspondiente durante la remoción.

ROBOTS INDUSTRIALES

Los robots se pueden emplear para hacer más seguro el lugar de trabajo colocando máquinas con forma de brazo para los trabajos calientes, sucios, ruidosos, repetitivos y peligrosos, reservando para los humanos los trabajos que son ergonómicamente más seguros y saludables. Sin embargo, el registro de seguridad de los robots industriales no es tan positivo.

CAPITULO 16

TERMINOLOGÍA DE LOS PROCESOS

La clave para entender los riesgos que representa la soldadura es conocer cómo funciona el proceso, y a menos que los administradores de seguridad y salud posean este conocimiento, su credibilidad con sus contrapartes de fabricación y operación será mínima. Todos saben que la soldadura requiere que el material se derrita o funda para formar una unión rígida.

RIESGOS DE LA SOLDADURA CON GAS

Los procesos de soldadura distintos deberían dar una idea de por qué es tan grande la variedad de riesgos de este proceso. Ahora examinaremos estos riesgos, comenzando con la soldadura con gas, ya que es la que ha resultado más problemática para los administradores de seguridad y salud.

TANQUES DE OXÍGENO

Con frecuencia, de manera poco inteligente, los trabadores dejan caer tanques de oxígeno al suelo o los hacen chocar entre sí con violencia. Es común ver tanques de oxígeno de pie sin soporte alguno. A pesar de que son muy pesados, sus pequeñas bases pueden ocasionar que caigan de lado, con el peligro de que la válvula se desprenda.

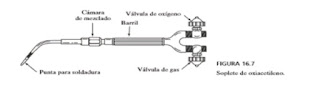

SOPLETES Y APARATOS

Al momento de la operación el retroceso de la llama puede ocurrir incluso cuando se cuenta con puntas y sopletes aprobados, debido al deterioro del equipo, en particular las puntas. Éstas se encuentran cerca del calor, por lo que es natural que se vuelvan quebradizas o se quemen y se quiebren, o las piezas pueden romperse. Si no se reemplaza la punta, es muy posible que ocurra el retroceso de la llama.

El retroceso de la llama también puede ocurrir en los sistemas de tubería de servicio, por lo que existen dispositivos de protección contra dicho retroceso, como las válvulas de retención colocadas en posiciones estratégicas. Uno de los diseños de dispositivos de protección contra el retroceso de la llama comprende un simple candado de agua. No obstante, si el agua se congela, el sistema no funciona, por lo que se requiere utilizar un anticongelante.

RIESGOS DE LA SOLDADURA POR ARCO

Los principales riesgos de la soldadura por arco son riesgos relacionados con la salud, incendios y explosiones, riesgos oculares (por radiación) y riesgos en espacios confinados, sin embargo, éstos también aparecen en menor grado en la soldadura con gas y otros tipos de soldadura. Por lo tanto, estos temas se abordarán en secciones posteriores

DISEÑO DEL EQUIPO

El proceso de soldadura requiere de una gran cantidad de energía eléctrica en forma de circuitos de bajo voltaje y alto amperaje. En virtud de que los circuitos de uso doméstico cuentan con amperajes insuficientes para una soldadura eficaz, las pequeñas máquinas caseras compensan con voltaje lo que no logran con amperaje.

CONEXIÓN A TIERRA

La protección correspondiente es asegurarse de que la estructura de la soldadora está conectada a tierra de manera adecuada. Así, si ocurre un corto circuito peligroso en la estructura de la máquina, se activa el mecanismo de protección contra corriente excesiva en el circuito, protegiendo al personal.

OPERACIÓN

El soldador debe tener cuidado de evitar que un circuito para soldadura tenga elementos inadecuados, ya sea durante la operación o cuando los porta electrodos no están en uso. El voltaje no resulta tan peligroso como el calor que producen los amperajes potencialmente altos. El circuito eléctrico no debe pasar por cilindros o tanques con gas comprimido, independientemente de la inflamabilidad de su contenido.

RIESGOS DE DESCARGA

El voltaje puede alcanzar cientos o incluso miles de voltios en su punto máximo. Estos voltajes no son la variedad vacía que se observa en las descargas de electricidad estática que se obtienen al caminar sobre una alfombra gruesa. Es posible que los voltajes tengan el mismo nivel; pero, los voltajes de la soldadora conllevan la capacidad de generar una corriente quemante.

INCENDIOS Y EXPLOSIONES

La soldadura es una de las principales causas de incendios industriales. Quizá el administrador de seguridad y salud pueda influir en mayor grado en este riesgo que en cualquier otro relacionado con la soldadura en particular, porque evitar incendios relacionados con la soldadura es más un asunto de procedimiento que otra cosa. Esto significa que la capacitación se vuelve un elemento muy importante en la estrategia de prevención de riesgos.

PERMISOS PARA TRABAJO EN CALIENTE

El administrador de seguridad y salud debe ser lo suficientemente inteligente para combatir esta tendencia natural mediante la instauración de un sistema que requiera la aprobación y permisos por escrito para realizar operaciones en caliente, incluso en el caso de reparaciones rápidas. Existe tal cantidad de precauciones particulares que deben tomarse, que es conveniente contar con una lista firmada de verificación.

PROTECCIÓN OCULAR

Algunas sombras son tan oscuras, que el usuario apenas logra ver la pieza de trabajo hasta que se enciende el arco. Para obtener la máxima protección debe emplearse la sombra más oscura que proporcione una visibilidad adecuada. Los diversos métodos de soldadura por arco producen una radiación mucho más intensa y, por lo tanto, requieren de números de sombra mucho más altos que la soldadura con gas.

ROPA DE PROTECCIÓN

El cuero es el material tradicional favorito para confeccionar guantes para soldadura, delantales y polainas debido a la alta protección térmica que ofrece. La lana también es muy durable, sin embargo, el NOMEX y otros materiales sintéticos también se están volviendo muy populares entre la ropa de protección que usan los soldadores. La radiación ataca a la tela de algodón y la desintegra rápido, aunque no se queme con alguna chispa.

GASES Y HUMOS

Algunos soldadores incluso disfrutan el olor del humo de la soldadura en el aire. El otro extremo la posición B, es el higienista industrial, en ocasiones exageradamente estricto, que puede encontrar un riesgo en casi todas las situaciones que implican la presencia del humo de la soldadura .Ambos extremos son correctos sólo de manera parcial y pueden llevar a que se cometan errores peligrosos en las estrategias de seguridad y salud.

CATEGORÍAS DE CONTAMINANTES

Las primeras pueden ser partículas de polvo o incluso de humo más pequeñas. Los humos de metal en la atmósfera de soldadura son partículas pequeñas de metal que el arco ha vaporizado y que después se resolidifican en partículas cuando se enfrían. Los gases pueden estar presentes desde el inicio, como en el caso de los gases inertes de protección, o pueden ser producto de una reacción química del proceso.

POTENCIALES DE RIESGO

Por lo general, la soldadura de metales enchapados es mucho más peligrosa que la del hierro o el acero sobre el cual se emplea el enchapado. El cadmio es un metal de enchapado cuyos humos de soldadura se consideran muy peligrosos. Se sabe que este humo es mortal incluso en una sola exposición grave. Peor aún, las exposiciones graves al cadmio por lo general no causan síntoma alguno. Las exposiciones crónicas se han asociado con enfisema y daños en el riñón. El acero inoxidable es uno de los materiales más peligrosos cuando se sueldan, debido a su alto contenido de cromo. El trióxido de cromo se forma por la oxidación que provoca el calor de la soldadura y reacciona con el agua para producir ácido crómico.

MUY BIEN JAVI

ResponderEliminarEXCELENTE APORTACIÓN.